A causa dell’ampia scelta dei profili e dei materiali, gli elementi di tenuta hanno modelli di comportamento differenziati a seconda delle pressioni d’esercizio a cui sono sottoposti. Quando viene utilizzato un materiale duro il pericolo di danni da compressione è minimo. D’altra parte, però, un materiale duro non ha buone caratteristiche di tenuta come un materiale tenero, specialmente alle basse pressioni di lavoro.

Per avere il migliore sistema di tenuta, efficace alle alte e basse pressioni di funzionamento, è necessaria una guarnizione costituita da diversi tipi di materiali con differenti proprietà. L’ ideale sarebbe una guarnizione costituita da un materiale la cui durezza cresca progressivamente dal lato in cui agisce la pressione alla parte posteriore, zona in cui spesso avvengono fenomeni di rotture da estrusione.

Chiaramente non è possibile realizzare completamente tutto ciò, anche se la progettazione delle nostre guarnizioni segue il principio della costruzione a più stadi nel tentativo d’avvicinarsi alla soluzione ideale.

Le guarnizioni perdono la loro capacità di funzionamento a causa dell’usura del materiale con il quale sono costruite. Tale fenomeno è più accentuato nelle prime fasi di funzionamento, alle basse velocità ed anche attraverso l’erosione del materiale della guarnizione quando il fluido in pressione attraversa la superficie di tenuta creando una zona di deterioramento.

Una prima indicazione si nota alle basse pressioni quando, a seguito dei fenomeni di usura, la guarnizione non ha più la capacità di mantenere il contatto richiesto con la superficie di tenuta. Alle alte pressioni, a causa delle elevate deformazioni, la tenuta continua ad essere garantita fino a che le pressioni stesse vengono mantenute.

Una prima indicazione si nota alle basse pressioni quando, a seguito dei fenomeni di usura, la guarnizione non ha più la capacità di mantenere il contatto richiesto con la superficie di tenuta. Alle alte pressioni, a causa delle elevate deformazioni, la tenuta continua ad essere garantita fino a che le pressioni stesse vengono mantenute.

La durata di una guarnizione non può essere prevista in termini esatti perché dipende da molti fattori ad iniziare dalla giusta scelta della guarnizione stessa per il lavoro richiesto e da una corretta installazione. L’usura può aggravarsi in mancanza di lubrificazione, in presenza d’irregolarità dell’albero, a seguito di eccessiva generazione di calore d’attrito, perché un componente della guarnizione è troppo tenero, ecc. L’ aspettativa di vita normale di una guarnizione può variare considerevolmente da un’applicazione all’altra a seconda delle condizioni d’esercizio a cui è sottoposta e per le quali è raccomandata.

Se la durata di una guarnizione è significativamente inferiore alla media, allora è probabile che, in primo luogo, sia stata scelta una guarnizione inadatta per il tipo di lavoro oppure che le condizioni operative sono risultate essere più severe di quelle previste.

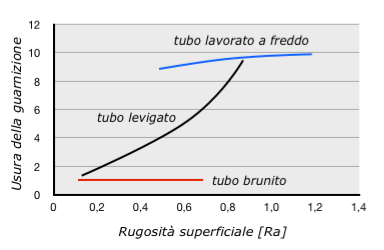

L’usura della guarnizione dipende fortemente dalla finitura della superficie su cui la guarnizione lavora, determinata in larga misura dal metodo di produzione.

La figura illustra quanto detto per alcuni tipici cilindri idraulici con tre gradi di finitura superficiale differenti. In questa figura l’usura della guarnizione si classifica visivamente da 0 (nessuna usura apparente) a 10 (guarnizione completamente logorata). Questi diagrammi sono stati stimati dopo 100,000 cicli di funzionamento del cilindro operante ad una pressione di esercizio di 250 bar. Un dato significativo riguardante quanto detto, è quello per cui l’usura della guarnizione per tubo brunito resta in gran parte inalterata per finiture superficiali che variano fra 0.08 μm e 0.7 μm; varia invece un po’ di più nel caso di tubi ottenuti tramite lavorazione plastica a freddo, per i quali il grado di finitura superficiale varia fra 0.4 μm e 1.25 μm