Il mantenimento della temperatura all’interno di un intervallo prestabilito è cruciale per garantire il corretto funzionamento e la longevità di un sistema idraulico e, in particolare, delle guarnizioni di tenuta. In un circuito idraulico, la regolazione termica del fluido utilizzato, solitamente olio idraulico, è essenziale per la trasmissione efficiente dell’energia e per prevenire danni dovuti a surriscaldamenti o raffreddamenti eccessivi.

Funzionamento di un Circuito Oleodinamico

Un circuito oleodinamico è un sistema chiuso in cui l’olio idraulico scorre attraverso vari componenti che lavorano insieme per trasmettere energia. I componenti principali di un circuito idraulico includono:

- Pompa: Genera il flusso dell’olio all’interno del circuito.

- Valvole: Regolano la pressione, la portata e la direzione del fluido.

- Attuatori: Come cilindri oleodinamico e motori idraulici, convertono l’energia del fluido in lavoro meccanico.

- Filtro: Rimuove le impurità dal fluido per prevenire danni ai componenti.

- Serbatoio: Contiene l’olio idraulico e permette la dissipazione del calore.

- Scambiatore di calore: Regola la temperatura dell’olio per mantenerlo entro limiti operativi sicuri.

Importanza della Regolazione Termica

La temperatura del fluido in un circuito idraulico aumenta durante il funzionamento a causa delle perdite di attrito nei condotti e delle inefficienze nelle trasformazioni energetiche. Se la temperatura supera i limiti consentiti, può compromettere le caratteristiche del fluido e danneggiare il sistema e le guarnizioni di tenuta. Pertanto, è essenziale mantenere l’olio idraulico alla temperatura definita dal progettista. La regolazione termica, ottenuta tramite scambiatori di calore, è fondamentale per garantire che il fluido operi in condizioni ottimali.

Tipi di Scambiatori di Calore

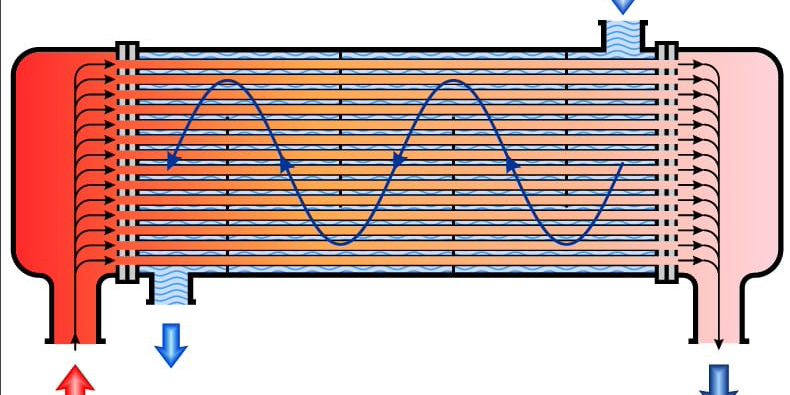

Gli scambiatori di calore sono dispositivi che permettono il trasferimento di calore tra fluidi a temperature diverse. Essi sono classificati principalmente in due categorie:

- Scambiatori Aria-Olio: Utilizzano l’aria per raffreddare l’olio. Sono spesso installati sulle linee di ritorno dei circuiti oleodinamici e sono costruiti con masse radianti in alluminio per migliorare la resa termica e la resistenza alla pressione.

- Scambiatori Acqua-Olio: Utilizzano l’acqua per raffreddare l’olio. Sono realizzati con tubi di rame di piccolo diametro e sono adatti al raffreddamento di impianti oleodinamici, presse per iniezione plastica e gomma, e macchine utensili.

Manutenzione degli Scambiatori di Calore

Una manutenzione preventiva e regolare degli scambiatori di calore è fondamentale per mantenerne l’efficienza e prolungarne la vita operativa. Le operazioni di manutenzione includono la pulizia delle superfici di scambio termico da impurità come grasso, polvere e foglie, che possono ridurre la resa del radiatore e portare al surriscaldamento del sistema. La pulizia può essere effettuata con soluzioni disincrostanti e, in caso di incrostazioni calcaree, anche meccanicamente.

Applicazioni Industriali degli Scambiatori di Calore

Gli scambiatori di calore trovano applicazione in numerosi settori industriali, tra cui:

- Settore Edile: Le macchine da costruzione, come autogrù, gru su camion, autobetoniere e pompe calcestruzzo, utilizzano impianti oleodinamici per la movimentazione delle parti mobili. La regolazione della temperatura dell’olio è cruciale per il loro funzionamento.

- Settore Agricolo: Le macchine per la lavorazione del terreno, la semina e il trapianto richiedono impianti oleodinamici con elettronica avanzata e controlli digitali, dove la regolazione termica è fondamentale.

- Macchine Movimento Terra: Escavatori, bulldozer e trivelle utilizzano impianti oleodinamici complessi che necessitano di un’efficace regolazione termica dell’olio.

- Macchine Utensili: Includono tutte le macchine che trasformano il materiale per deformazione o per asportazione di truciolo, come torni, rettificatrici e presse idrauliche. La qualità e la temperatura costante del fluido idraulico sono essenziali.

- Siderurgia e Metallurgia: Le applicazioni oleodinamiche sono numerose, soprattutto negli impianti di colata e nella laminazione dei metalli.

Conclusione

Gli scambiatori di calore, pur essendo componenti ben collaudati, rimangono elementi nevralgici nei sistemi idraulici. Le diverse soluzioni costruttive fornite dall’industria consentono la massima libertà progettuale, rispondendo alle esigenze operative più varie. La loro progettazione accurata e la manutenzione regolare sono essenziali per garantire il funzionamento efficiente e affidabile dei sistemi oleodinamici in una vasta gamma di applicazioni industriali.

Stefano Serri