L’attrito fra una guarnizione dinamica e la superficie di tenuta dipende da un certo numero di fattori quali il disegno ed il materiale della guarnizione, il fluido, la pressione, la temperatura, la velocità e la finitura superficiale. La risultante del carico d’attrito non è generalmente significativa per la maggior parte delle applicazioni (tranne che per i cilindri pneumatici nei quali è normalmente richiesto, in condizioni ottimali, un attrito minimo), ma può essere nociva perché, generando calore, può causare il degrado del materiale della guarnizione e del film di fluido.

Le prestazioni della guarnizione a tale riguardo sono difficili da analizzare poiché sono implicati un certo numero di fattori empirici, specifici nella progettazione della guarnizione stessa. Tuttavia, di base, l’attrito è ovviamente proporzionale alla pressione, anche se il coefficiente di attrito in questione può cambiare con la velocità, con la temperatura, in base al materiale e alla finitura superficiale.

Attrito della guarnizione = K • μ • (Pe)2 • V • A

dove

- K = fattore empirico che dipende dal disegno della guarnizione installata e dalle condisioni operative

- μ = coefficiente di attrito

- Pe = somma della pressione del fluido e di quella generata dall’interferenza di montaggio

- V = velocità

- A = superficie di contatto ( ≈ π • Diametro • Spessore)

- I valori specifici del fattore K sono difficili da ricavare a meno che non siano valutati tramite metodi empirici o in base a dati comparativi. Questa formula può essere usata soltanto per studiare le possibili differenze nelle prestazioni e nell’attrito su guarnizioni dello stesso tipo e materiale, ma di dimensione differenti.

Coefficiente d’attrito “μ”

Il coefficiente di attrito dei materiali tipici per le guarnizioni che strisciano su superfici regolari e asciutte può essere valutato tra μ=0.4÷1. Per le superfici lubrificate i valori sono molto più bassi, per esempio μ=0.02÷0.10. Ciò è particolarmente vero nel caso di materiali elastomerici. I materiali impregnati di tessuto mostrano, sempre in condizioni di lubrificazioni, valori simili di “μ” ma solitamente con variazioni minori, per esempio μ=0.04÷0.08 .

In linea di massima, più il materiale è duro più l’attrito è alto, più il materiale è tenero più l’attrito è basso, anche se questo discorso vale solamente per le basse pressioni.

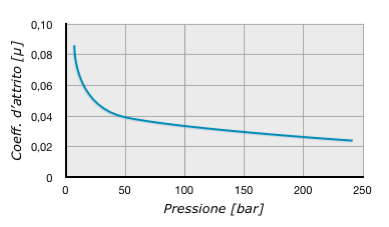

Il coefficiente d’attrito “μ” è inoltre funzione della pressione, anche se il rapporto reale non è stabilito chiaramente. Generalmente tende ad essere superione alle basse pressioni ed a diminuire al crescere della pressione stessa (vedi figura).

Anche la finitura superficiale e il processo di produzione degli elementi metallici influiscono notevolmente il coefficiente d’attrito “μ”. Si nota generalmente un rapido incremento d’attrito in corrispondenza di superfici grezze e di strutture deformate a freddo rispetto a quelle finemente lavorate (rettificate, ecc..).

Di solito, nel caso di cilindri idraulici, le finiture dei tubi vengono ottenute tramite il processo di rettifica che permette di ottenere un’elevata precisione con rugosità medie tra 0.25 μm e 0.625 μm.

Il problema maggiore per il progettista di guarnizioni, tuttavia, è causato dalla recente tendenza ad utilizzare, per la produzione di cilindri idraulici, direttamente tubi lucidi di trafila senza trattamento di finitura successivo.

Attrito e velocità

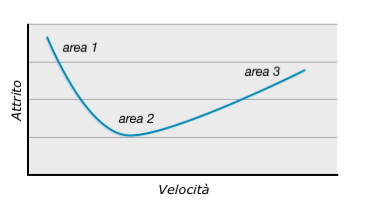

La variazione di attrito in funzione della velocità di scorrimento è chiaramente definita in tre diverse fasi (vedi figura):

- attrito statico (contatto diretto tra guarnizione e superficie dinamica)

- attrito misto (un attrito misto fra secco e lubrificato)

- attrito lubrificato (un film di liquido lubrificante s’interpone tra la guarnizione e la superficie dinamica)

All’inizio del moto, l’attrito è elevato perché il coefficiente di attrito statico è superiore [area 1].

Poi, con l’aumento della velocità, un film di fluido s’interpone tra la guarnizione e la superficie in moto riducendo l’area di contatto e, di conseguenza, l’attrito [area 2].

A seguito poi di un ulteriore aumento della velocità, il contatto fra le superfici viene a mancare completamente e l’attrito comincia ad aumentare progressivamente a causa delle sollecitazioni di taglio del fluido stesso [area 3].